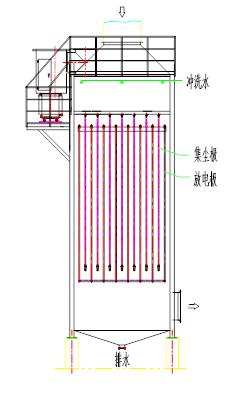

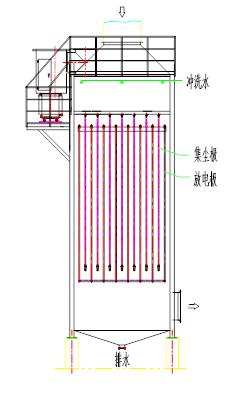

a 、湿法静电除尘装置

产品介绍:湿法静电除尘器。该设备可作为高效除尘的终端精处理设备,布置在湿法脱硫塔或简易喷淋塔后,它具有控制复合污染物的强大功能,对微细的、黏性的或高温粉尘的收集都具有高效去除的能力。特别适合高温粉尘,如锅炉烟尘、熔炉烟尘、烘干炉尾气等,是目前可达到稳定超低排放标准的新型除尘器。

对锅炉废气治理高效实用的方法

1)工作原理:

烟气进入湿法静电除尘器,系统向电场空间输送直流负高压,通过空间气体电离,烟气中粉尘颗粒和雾滴颗粒荷电后在电场力的作用下,移动到收尘极板(集电极),从而被收集在收尘极表面,通过收集烟气中的雾滴颗粒,在收尘极表面形成溢流而将粉尘冲洗到灰斗(水灰斗)中。

2)工艺流程:(这是结构图,增加一个流程图)

整个除尘过程分为四个阶段:

第一阶段: 荷电

第二阶段: 定向移动

第三阶段: 黏附(富集)

第四阶段: 冲洗

3)技术优点:

阻力小、压力损失小 无运动部件 无二次扬尘(技术优势)

能耗小、运行费用低 维护工作量很小 可在户外安全使用,使用寿命长(经济效益高)

4)性能指示:

烟尘去除率大于99%

微细颗粒去除效果高,烟尘排放实测浓度可以达到≤10毫克/立方米

5)技术对比

“湿发静电除尘器”与“干法静电除尘器”“布袋除尘器”三者工艺的比较

工艺名称 | 湿发静电除尘器 | 干法静电除尘器 | 布袋除尘器 |

除尘效率 | 除尘效率高;大于99%,实测浓度可以达到≤10毫克/立方米 | 除尘效率中等;大于85%,实测浓度可以达到≤60毫克/立方米 | 除尘效率高;大于95%,实测浓度可以达到≤30毫克/立方米 |

处理能力(风量) | 可以处理较大气量;3万到60万风量均可处理 | 可以处理较大气量;1万到9万风量均可处理 | 可以处理较大气量;1万到9万风量均可处理 |

粉尘类型选择性 | 能够除去的粒子粒径范围较宽;粉尘特性适应性高,对高温、腐蚀、粘性、高电阻、低荷电性粉尘均有高效的捕捉能力 | 能够除去的粒子粒径范围较宽;粉尘特性适应性一般,对高温粉尘有高效的捕捉能力,但对腐蚀、高电阻、粘性、低荷电性粉尘效果较差 | 能够除去的粒子粒径范围较小;粉尘特性适应性较差,高温粉尘容易点燃化纤滤材,适用于常温粉尘 |

粉尘工况选择性 | 可净化温度、压力、湿度较高含尘烟气;可处理含油粉尘。 | 可净化温度、压力较高含尘烟气,但对湿度要求较高,高湿度容易损坏设备; | 对温度、湿度要求较高,高温度容易点燃滤材;高湿度容易损坏设备; |

运行成本 | 结构简单,气流速度低,压力损失小;阻力小于500Pa,风机运行电费小 | 结构简单,气流速度低,压力损失小;阻力小于500Pa,风机运行电费小 | 结构复杂,物理过滤阻力大,1200-1700Pa,风机运行电费大 |

其他成本 | 需要利用水喷淋作为脱尘,较少水费 | 需要利用机械振打脱尘,较少电费 | 需要压缩空气脉冲反吹脱尘,较高电费 |

使用寿命 | 不锈钢结构,使用寿命大于10年 | 钢结构,使用寿命大于5年 | 钢结构,使用寿命大于5年 |

维护成本 | 无耗材,三年内无需更换配件 | 无耗材,三年内无需更换配件 | 需要经常更换滤材 |

投资费用 | 不锈钢结构,投资费用最高 | 钢结构,投资费用中等 | 钢结构,投资费用最低 |

湿法静电除尘器:投入费用高,运行成本低,稳定实现超低排放≤10毫克/立方米

干法静电除尘器:投入费用中等,运行成本低,除尘效果一般≤60毫克/立方米

布袋除尘器:投入费用低,运行成本高,除尘效果高≤30毫克/立方米

湿法静电参数:

锅炉吨数(t) | 风量(m3/h) | 出气效率 | 适用范围 | 使用燃料 |

4 | 12000 | 锅炉烟气含尘量:≤10g/Nm3 出口烟气含尘实测浓度:≤10mg/Nm3。

保证效率: ≥95%

| 导热油炉 蒸汽锅炉 熔练炉 烘干炉 | 木材 生物质 煤 |

6 | 18000 |

8 | 24000 |

10 | 30000 |

15 | 45000 |

30 | 90000 |

35 | 105000 |

45 | 135000 |

60 | 180000 |

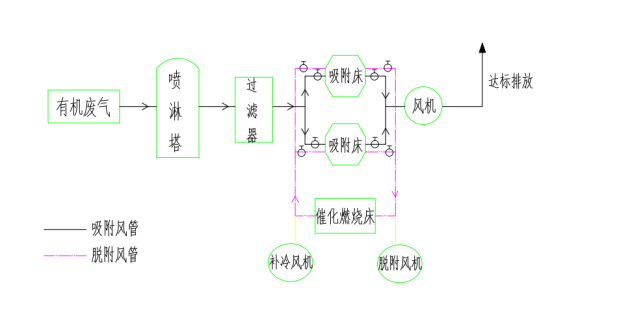

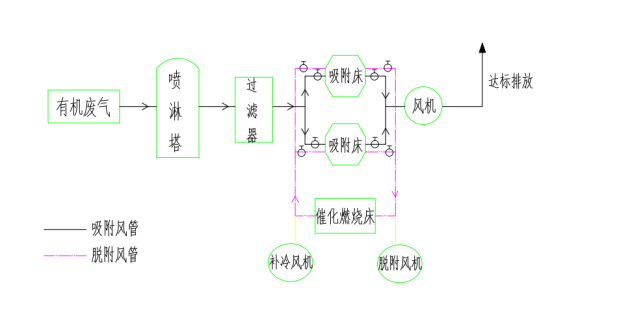

b、吸附浓缩+催化燃烧废气治理装置(远程监控)

产品介绍:吸附浓缩催化燃烧废气治理装置主要针对处理大风量,低浓度,无回收价值的有机废气,具有运行成本低,处理效率高的特点。

一、工作原理

“吸附浓缩+催化燃烧法”采用双气路连续工作,一个催化燃烧室,供单个或多个吸附床脱附使用。本设计将废气先进行湿法除尘和干式过滤预处理,然后采用蜂窝活性炭为吸附剂,经过活性炭吸附层,对大风量、低浓度的有机废气进行吸附,吸附去除率达90%,吸附后的干净气体从排放口排出。当活性炭吸附饱和时,采用PLC自动控制程序,启动催化燃烧装置,将脱附出的高浓度、低风量有机废气送往催化燃烧床进行催化燃烧,有机物被氧化成CO2和H2O,燃烧后的热废气经过热交换器,降温的气体部分排放,部分用于蜂窝状活性炭的脱附再生,废热利用以达到节能的目的。

二、工艺流程图

三、技术对比

“吸附浓缩+催化燃烧”与RTO两者工艺的比较

工艺名称 | 吸附浓缩+催化燃烧 | RTO蓄热燃烧 |

工作原理 | 将吸附技术和催化燃烧相结合的一种集成技术,将大风量、低浓度的有机废气经过吸附/脱附过程转换成小风量、高浓度的有机废气,然后经过催化燃烧(加热温度为250~500℃)净化,可以有效的利用有机物的燃烧热。 | RTO蓄热式热力焚烧炉采用天然气直接燃烧有机废气,在750~850℃温度下,将有机分子分解为CO2和H2O,燃烧后的烟气通过蓄热式陶瓷砖将热量积蓄在陶瓷内,预热有机废气,然后再排放。 |

适用范围 | 10000m3/h-200000m3/h | 10000m3/h-200000m3/h |

处理效率 | ≥95% | ≥99% |

自动化程度 | 高 | 高 |

前期投入成本 | 中等 | 较高 |

后期运行成本 | 较低 | 高 |

安全性 | 高 | 高 |

是否产生二次污染物 | 否 | 产生NOx |

优点 | 1. 吸附性能好,采用蜂窝活性炭进行吸附 2. 安全性能高,使用电动密闭阀 3. 催化燃烧采用电加热,起燃温度低,大大降低了运行成本 4. PLC控制,设备完全自动化 5. 不需要额外填加燃料即可满足设备要求,同时可回收余热供车间使用 | 1. 去除效率高 2. PLC控制,设备完全自动化,设备维护简单 3. 蓄热效率高达95%以上,节能效果明显 |

不足 | 1. 会产生更多的危险废物,如滤材 2. 催化剂价格较高,有使用寿命 3. 必须严格做好前处理 | 1. 工作温度过高,对保温及其他要求较高,费用高 2. 燃料燃烧产生二次污染物 3. 蓄热体有使用寿命 |

四、产品型号

设备型号 | VOC-2W 离线/在线 | VOC-3.5W 离线/在线 | VOC-4W 离线/在线 |

处理风量 (m3/h) | 20000 | 35000 | 40000 |

活性炭箱个数/个 | 2/3 | 2/3 | 3/4 |

活性炭尺寸 | L2m×W1.7m×H2m | L2.5m×W2.7m×H2.2m | L2.4m×W2m×H2.2m |

蜂窝活性炭用量(m3) | 2.7/4.1 | 6/8.8 | 6.5/8.6 |

吸附风机 | 4-72-8C | 4-72-10C | 4-72-10C |

22KW | 30KW | 30KW |

脱附风机 | Y5-48-4C |

4KW |

冷却风机 | 4-72-3.6A |

3KW |

RCO型号 | JN-VOCsAC |

加热功率(KW) | 50KW |

处理风量(m3/h) | 2000-2500 |

催化温度(℃) | 250-500 |

净化效率(%) | ≥95 |

注:设备具体尺寸根据贵方场地要求,可做调整

五、催化燃烧装置在线和离线的对比

催化燃烧装置 | 在线脱附 | 离线脱附 |

特点 | 1. 适用于企业连续生产 2. 活性炭箱多用一备,脱附时,无需企业配合停产即可完成。 3. 一般情况下,建议3年更换一次活性炭 | 1. 适用于企业间断生产 2. 脱附时,需停止有机废气吸附过程 3.一般情况下,建议2年更换一次活性炭 |

C 、有机废气生物降解器

产品介绍:在适宜的环境条件下,微生物不断吸收营养物质,并按照自己的代谢方式进行新陈代谢活动。废气中生物处理正是利用微生物新陈代谢过程中需要营养物质这一特点,把废气中的有害物质转化成简单的无机物如二氧化碳、水,以及细胞物质等。

适用范围:

①单套装置适用规模(m3/h):1000-60000;

②适用可水溶性高的VOCs,浓度范围(mg/m3):100-1000;

③适用于生产原料为易燃易爆的行业,如化工行业、冶炼行业等。

特点问题:

1.适用于低浓度有机废气;

2.维护管理方便,运行成本较低,不产生二次污染;

3.对废气的选择性较强;

4.设备占地面积大,能耗较大;

5.前期调试多,耗时较长。